高温燃料电池技术重大突破

近期,保税区人才团队企业浙江氢邦科技有限公司成功实现高温燃料电池技术重大突破,完成第一代新型平管型结构的固体氧化物燃料电池千瓦级电堆的原型研制,这标志着国产化电堆核心技术研发迈上新的台阶。

固体氧化物燃料电池(SOFC)具有发电效率高、寿命长、成本低、燃料适应性广等突出优点,在分布式发电、热电联供、增程式汽车、无人机、船舶等领域均有广泛应用前景。近10年来,SOFC技术开始在美、日为代表的发达国家进入了商业化应用初级阶段,并正迎来爆发期。而上述产品,在中国仍停留在验证运行阶段。

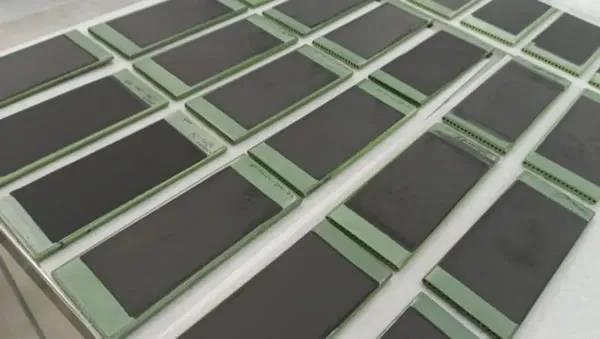

氢邦科技研发的第一代A60小型号电池

早在2015年,氢邦科技的核心创始技术团队便提出了一种新型平管型结构电池技术路线。相较于传统的平板型、管型等结构的燃料电池,该电池具有稳定性强、成本低、耐高温、集成难度小等特点。以此技术为核心,团队与哈尔滨工业大学(深圳)开展了基于多场耦合理论的电池结构优化设计,同时联合陶瓷制造企业发展出了基于挤出成型工艺的电池成型制备技术,实现了平管型结构电池的小批量化制备。针对SOFC系统商业化过程中的存在的性能衰减、工艺复杂、高温化学兼容性等问题,技术团队不断优化革新,解决了诸多技术问题,于近期成功研制出了第一代基于新型结构的固体氧化物燃料电池千瓦级电堆。

我国科研团队制备出高性能离子传导膜

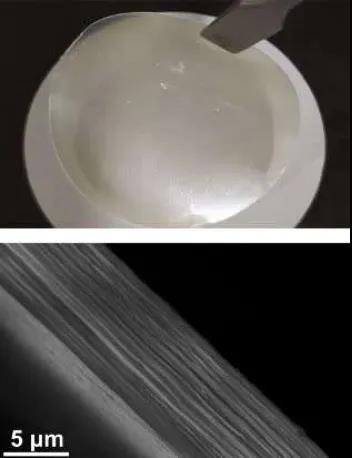

中国科学院金属研究所沈阳材料科学国家研究中心任文才研究员、成会明院士团队制备出一类由二维过渡金属磷硫化物纳米片组装而成的膜,并发现过渡金属空位使该类薄膜具有超快的离子传输性能。近日,相关研究成果发表于《科学》。

纳米孔道中的离子传输对能量存储和转换应用至关重要,如质子和锂离子传导膜分别是燃料电池和锂离子电池的关键材料。目前,Nafion膜是最常用的商业质子传导膜,它以磺酸基为质子供体中心,质子通过在纳米孔道中形成的水分子网络进行传导,质子传导率可达0.2S/cm。然而,在高温(>80℃)和/或低湿条件下,由于含水量的降低,其性能会发生严重衰减。

近年来,相关研究人员先后发展了多种质子传导膜,包括基于MOF、生物材料和氧化石墨烯的膜材料。这些膜材料也均以官能团(如磷酸基、羧基、羟基等)作为质子供体中心,但其性能较Nafion膜仍有很大差距。

这次,研究人员发现,Cd0.85PS3Li0.15H0.15薄膜为质子传输占主导的离子导体,在90℃和98%相对湿度条件下的传导率高达0.95S/cm,是当前已报道的水相质子传输材料的性能最高值,并且在低温、低湿条件下仍保持了很高的质子传导率。

进一步的研究发现,Cd空位不仅提供了大量的质子供体中心,而且使该薄膜具有优异的水合性质,且质子在水分子的存在下易于从空位处脱附,从而使薄膜表现出优异的质子传导特性。此外,他们还发现Cd0.85PS3Li0.3和Mn0.77PS3Li0.46薄膜具有超快的锂离子传导特性,证明了空位诱导离子快速传输的普适性。

空位诱导离子快速传输为设计与开发高性能离子传导膜提供了一种新思路。

又一项创新!将塑料废料回收成石墨烯

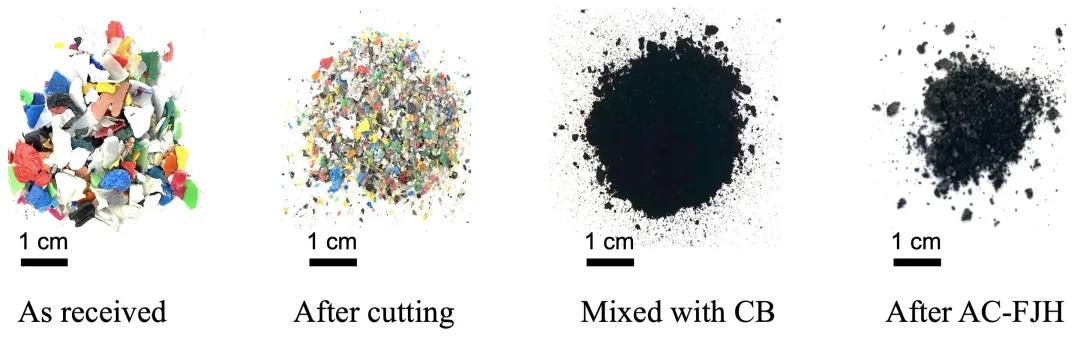

塑料废料能变回黑乎乎的原生石墨烯,这都要归功于ACDC。

这就是美国莱斯大学的科学家们对他们采用的高效利用塑料废料的过程的称呼。在这个例子中,莱斯大学化学家的实验室修改了其制造闪蒸石墨烯的方法,以增强其将塑料回收成石墨烯的能力。

塑料废料能变回黑乎乎的原生石墨烯,这都要归功于ACDC。

这就是美国莱斯大学的科学家们对他们采用的高效利用塑料废料的过程的称呼。在这个例子中,莱斯大学化学家的实验室修改了其制造闪蒸石墨烯的方法,以增强其将塑料回收成石墨烯的能力。

研究人员注意到焦耳热闪蒸技术消除了许多与回收塑料相关的费用,包括需要能源和水的分类和清洁。他说:“与其把塑料回收成2000美元/吨的颗粒,不如升级回收成石墨烯,因为石墨烯的价值要高得多。这既有经济上的激励,也有环境方面的激励。”

研究人员说,尽管塑料原料数量过多,但拥有过多的石墨烯不会成为问题。他说:“不管你如何处理碳,一旦你从石油、天然气或煤炭中把它从地下带出来,它就会进入二氧化碳循环。石墨烯的好处在于,在许多条件下,它的生物降解非常缓慢,因此在大多数情况下,石墨烯在数百年内不会重新进入碳循环。”

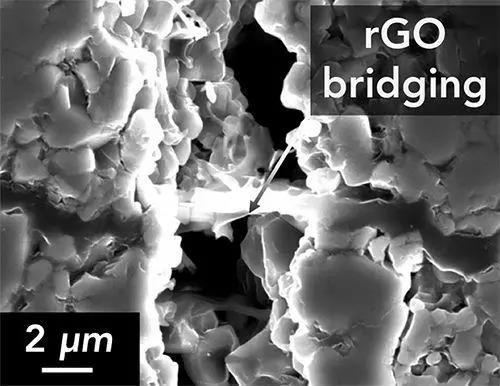

陶瓷掺石墨烯:迄今最坚韧的固体电解质

尽管用固态电解质替代锂电池中液体电解质的想法已经被许多人所接受,但在这项技术投入实际使用之前,仍有许多难点需要克服。好消息是,布朗大学的一支研究团队,已经通过掺入陶瓷和石墨烯精细混合物的方法,生产出了迄今为止最坚韧的固体电解质。

近期一项研究指出,通常阳极由铜和石墨制成,但科学家相信固体电解质可搭配纯锂阳极一起工作,从而打破“能量密度瓶颈”。遗憾的是这项工作并不简单,目前问题主要体现在电池的其它部分可能破裂和被腐蚀。虽然陶瓷足够耐用,但它的物理性质又太脆。

据悉,研究团队将一定量的氧化石墨烯(rGo)细小薄片与陶瓷粉末混合,然后加热混合物,以形成陶瓷-石墨烯复合材料。

通过测试,团队证明了仅陶瓷韧性就可提升两倍,且石墨烯不会干扰这种电解质材料的其它电性能。

研究人员表示:当材料中出现裂纹时,石墨烯薄片可在实际上将断裂的表面维持在一起,因此需要更大的能量才会将之撕开。作为迄今为止最坚固的人造固体电解质,我们希望通过进一步的研究,以将之投入日常使用的设备中。

碳纤维:轻量化应用前景广阔的特种纤维

碳纤维是一种碳含量在90%以上的高强度高模量纤维材料,耐高温性能居所有化纤之首。

作为新一代纤维,碳纤维密度低,质量比金属轻,强度却是钢铁的16倍,杨氏模量是凯夫拉纤维的2倍。它既具纤维的柔软性,又不失碳材料本征的固有属性。

碳纤维复合材料是由碳纤维与金属、陶瓷、树脂等基体制作而成。碳纤维属于复杂技术产业的典型代表,通过不同的制作工艺得到的产品也差异巨大。上游原材料的要求高,中间过程产出复杂,需要大量稳定的核心机械设备。

按原材料的不同,碳纤维可分为三类。世界上能够达到工业规模化生产的主要有聚丙烯腈(PAN)基碳纤维、沥青基碳纤维和黏胶基碳纤维三种,其中PAN基碳纤维占据绝对主要地位,份额达 90%以上,其次是沥青基碳纤维约占 6-8%, 黏胶基碳纤维产量最低。产业中最早开发的是黏胶基碳纤维,该类纤维强力较低,主要应用于耐烧蚀材料及隔热材料。沥青基碳纤维弹性模量好,热膨胀系数小、热导率高、但抗拉强度和抗压强度低,且沥青的提取成本较高。PAN综合性能最好,价格适中,生产难度较沥青更低,品种多,是全球碳纤维市场的主流产品。

目前国内碳纤维行业仍处于初级阶段,竞争不充分,熟练掌握核心技术并能使起生产规模化的企业相对较少。加之国内碳纤维产能利用率不足,碳化单线能力仅1000吨/年,低于国际标准2700吨/年。