由中国科学院上海硅酸盐研究所和大连金玛科技产业有限公承担的中科院东北振兴科技行动计划重点项目“高附加值碳化硼材料产业化”,主要致力于碳化硼超细粉体和高性能碳化硼陶瓷制品的产业化,实现碳化硼超细粉体的规模化生产及其应用,突破大尺寸、复杂形状碳化硼胸板的国外技术垄断。目前,该项目已取得较大进展,碳化硼粗粉球磨后中位粒径达1微米左右,开发的胶态成型结合热压烧结技术制备的大尺寸、双曲面异型防弹胸板力学性能优异。该项目的实施可带动我国硼资源的开发力度,促进硼产品的提档升级,加速碳化硼行业的产业化进程,并带动与碳化硼相关领域如航空、军工及核工业等的发展。

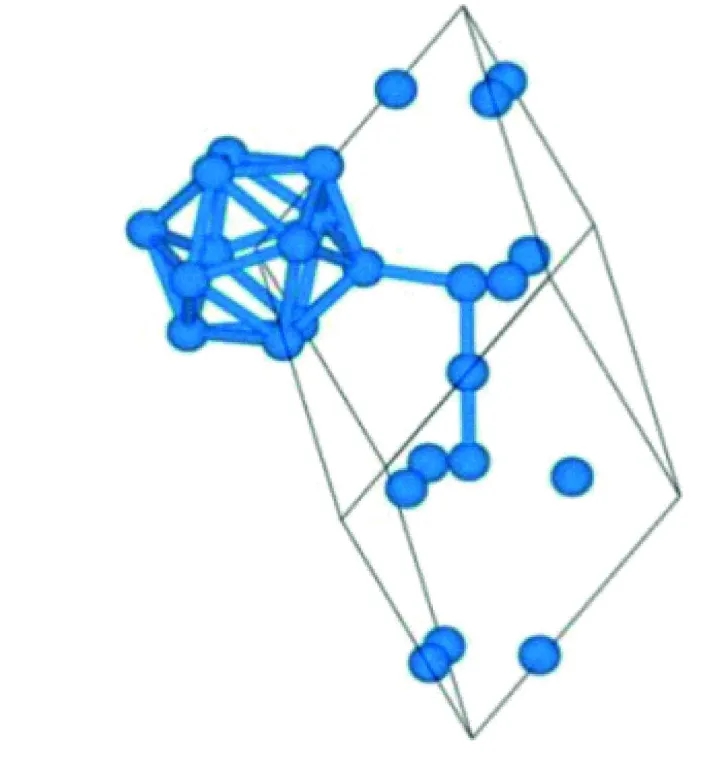

新型碳化硼材料为非金属,难熔化合物,是硬度仅次于金刚石和立方氮化硼的超硬人造材料之一。碳化硼陶瓷由于具有质量轻、硬度高、耐腐蚀性强、耐磨损、耐冲击、吸收中子性能等特点,在国防军工、高技术工业、核电技术等领域具有广阔的应用前景。在军工领域,碳化硼是当今世界应用最为广泛的防弹陶瓷材料。目前,日本和美国在高性能碳化硼产品的研究和开发方面走在世界的前列,高附加值碳化硼产品已经装备在各个领域,而德国在碳化硼超细粉体的制备方面处于世界领先地位,比较著名的有H.C.Starck公司。中国硼资源非常丰富,但受其制备技术限制,很难获得高附加值碳化硼粉体及其制品,因此开展高附加值碳化硼产业化研究十分重要。

项目的重要创新点之一是开发出大尺寸、复杂形状碳化硼陶瓷防弹胸板的制备技术。该技术主要采用胶态成型方法结合热压烧结,在碳化硼陶瓷浆料中加入一定量的有机物,通过控制有机物含量、浆料粘度、成型体含水量等参数工艺制备性能优良的碳化硼陶瓷坯体。

国内在大尺寸、复杂形状碳化硼陶瓷制品制备方面未见文献报道。大多数碳化硼生产厂家主要以生产简单形状如喷嘴、喷管、密封环等低端的陶瓷部件为主,采用的制备方法是热压烧结,再对产品进行精加工,生产成本较高。几家规模较大的公司曾尝试采用传统方法制备大尺寸、复杂形状的碳化硼陶瓷制品,均失败。而国外特别是欧美国家已将碳化硼陶瓷材料用于部队的装备,但其制备技术没有文献报道。

中国科学院上海硅酸盐研究所针对国内在该制备技术领域的空白进行科技攻关。采用不同的制备方法,经过系统的实验,成功地开发出胶态成型结合热压烧结技术,用来制备性能优良的大尺寸、复杂形状的碳化硼陶瓷防弹材料,填补了国内空白。该技术制备的碳化硼陶瓷制品性能优异,稳定可靠,克服了传统方法的诸多缺点。

项目的创新点之二是碳化硼超细粉体的制备。主要通过研究浆料粘度、颗粒的运行轨迹、颗粒之间的作用方式、球磨介质及磨球级配和浆料的初始浓度等参数对球磨效率的影响,分析碳化硼粉体球磨过程中浆料的应力-应变行为,从而获得满足国际标准的高附加值超细碳化硼粉体。国内碳化硼生产厂家获得亚微米级碳化硼陶瓷微粉产率很低,投入成本很高,粉体纯度较低,极大地限制了碳化硼材料的产业化生产。国际上仅德国H.C.Starck公司能够制备出中位粒径为0.5微米的高纯超细的碳化硼粉体并实现工业化生产。目前,本项目已成功制备出了中位粒径在1微米的碳化硼微粉,粉体杂质含量低,颗粒分布较窄。

中国是硼资源大国,辽宁省是我国硼资源储藏最多的省份,碳化硼粉体及其陶瓷制品的年生产量都很大,产品主要用于出口。然而受技术能力的制约,产品档次低,附加值不高。本项目通过对大尺寸、复杂形状碳化硼陶瓷制品及碳化硼超细粉体制备技术的开发,克服了国外的技术垄断,缩短了与国外产品的性能差异。通过开展我国碳化硼高端产品制备方法的研究,提高了我国碳化硼产品在国际上的竞争力,增强了碳化硼生产企业的市场竞争力。

本项目已形成具有自主知识产权的工艺技术,实施后,将彻底改变国内碳化硼行业只能生产少量中、低档碳化硼产品的现状,对提高碳化硼产品的科技含量和附加值,提高碳化硼行业的技术水平,生产高质量的高端产品,满足国内国际市场的需求有重要意义。同时,经过初步估算,该项目每年能为企业创造千万元以上的利润。